A medida que los vehículos eléctricos (VE) ganan popularidad en todo el mundo, aumenta la demanda de materiales ligeros y resistentes para su producción. Las aleaciones de extrusión de aluminio se han convertido en una innovación en el sector.industria automotriz,Ya que ofrecen numerosas ventajas, como mayor resistencia estructural, reducción de peso y mayor eficiencia energética. En este artículo, exploraremos algunos de los usos innovadores de las aleaciones de extrusión de aluminio en vehículos eléctricos, en particular en bandejas de baterías, barandillas y bandejas de placas de refrigeración.

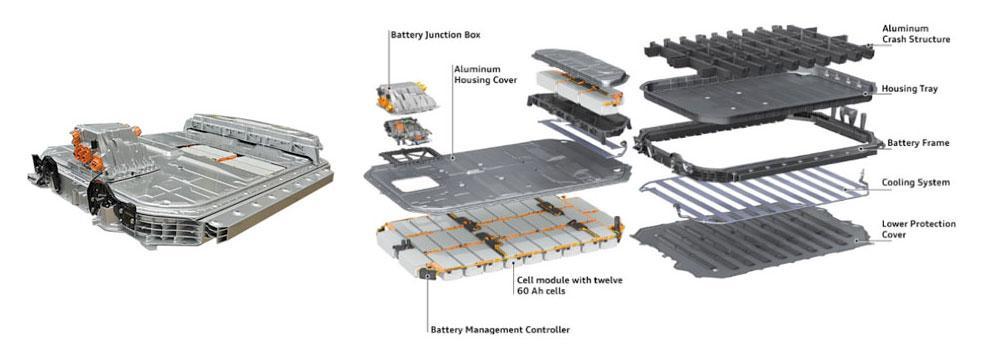

Bandeja de batería y barandilla

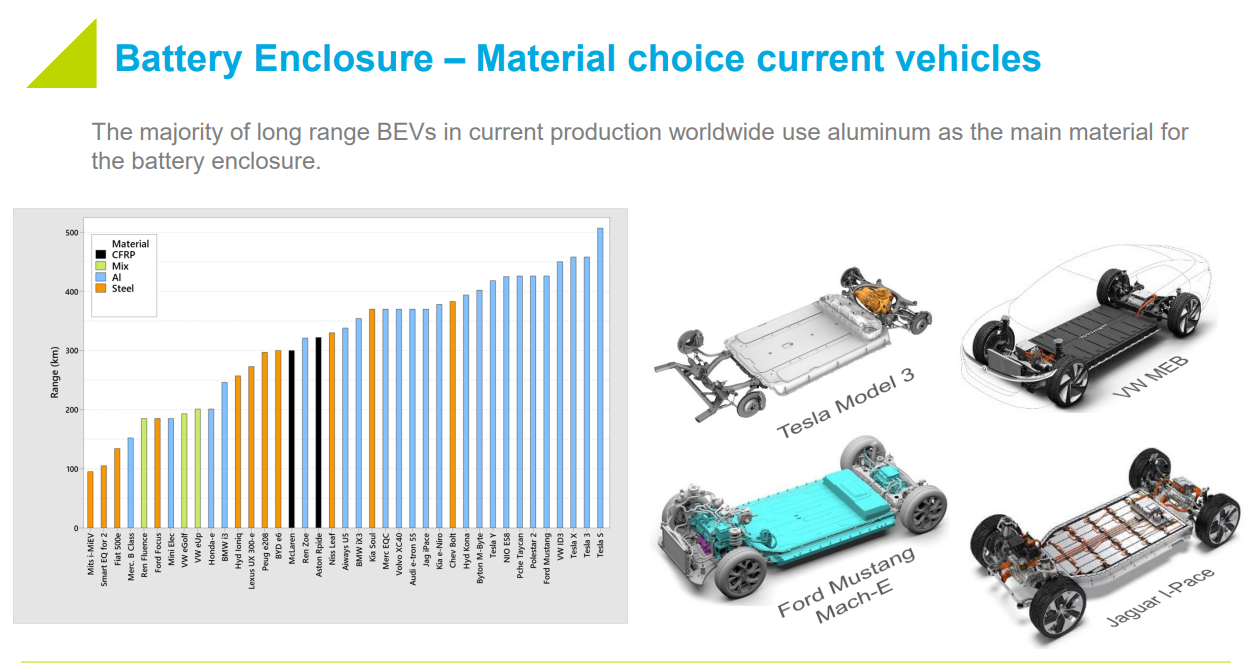

La cuestión principal para labandeja de la bateríaEs un material que debe tener un excelente rendimiento integral y un precio razonable. En la actualidad, el aluminio es el material más deseable, superior al acero y a los compuestos de matriz plástica reforzada con fibra de carbono (CFRP).

Casi todas las empresas fabricantes de equipos originales para vehículos utilizan extrusiones de aluminio para fabricar bandejas de batería, como BMW, Audi Group, Volvo, etc. Al mismo tiempo, algunas empresas están muy interesadas en la bandeja de batería para patinetas de Tesla, fabricada íntegramente en aluminio extruido, y han seguido su ejemplo, como la bandeja para el BMW i20 EV, la bandeja para el Audi e-tron, los palés para la gama de vehículos eléctricos EQ de Daimler, entre otras. Las bandejas originales de Audi se fabricaban con piezas de aleación de aluminio fundido a presión, pero ahora se han sustituido por aluminio extruido. Sus bandejas de batería para vehículos eléctricos de batería (BEV) y vehículos híbridos enchufables (PHEV) también están fabricadas en aluminio extruido.

Cabe destacar que algunas empresas que solían fabricar palets de acero ahora están cambiando al aluminio. Por ejemplo, el vehículo eléctrico Leaf EV de Nissan Motor Company solía usar acero para fabricar las bandejas de la batería, pero cambió a aluminio extruido en 2018. Volkswagen siempre ha tenido debilidad por las bandejas de batería de acero, pero sus nuevas bandejas de batería para vehículos eléctricos BEV también se ajustan a esta tendencia. Esta tendencia llevó al uso de aluminio extruido. AkelMittal había decidido usar acero de alta resistencia para la estructura de la carrocería del Tesla Model 3, pero posteriormente descubrió que la estructura de acero de la carrocería no coincidía con la conexión de la bandeja de la batería de aluminio, por lo que cambió a una carrocería de aleación de aluminio.

Innovadora bandeja de placa de enfriamiento de aluminio

En 2018, el Centro de Tecnología de Solidificación Avanzada Brunel de Constellium inventó un nuevo diseño de bandeja llamado "aluminio frío", que ofrece una alta eficiencia de enfriamiento para baterías. Con este diseño, ya no se requieren conexiones de soldadura por fricción y agitación. Las pruebas han demostrado que la placa de enfriamiento está firmemente conectada y no presenta fugas, además de que la conexión es simple y rápida. Al experimentar con el método de enfriamiento mixto, se obtuvo un efecto de enfriamiento muy satisfactorio, con una desviación de temperatura de tan solo ±2 °C. Por lo tanto, se extiende la vida útil de la batería y se mejora la seguridad. Algunas partes de la bandeja están fabricadas con aluminio extruido y doblado, sin necesidad de taladrar ni soldar, y el peso del nuevo diseño se redujo en un 15 %.

Contacte con nosotros Para más consultas.

Teléfono/WhatsApp: +86 17688923299

E-mail: aisling.huang@aluminum-artist.com

Hora de publicación: 23 de agosto de 2023

Fuente: Constellium

Fuente: Constellium