El aluminio es un metal base y se oxida inmediatamente al entrar en contacto con el aire. Desde un punto de vista químico, la capa de óxido formada es más estable que el propio aluminio, lo que es clave para su resistencia a la corrosión. Sin embargo, la eficacia de esta capa también puede verse disminuida, por ejemplo, debido a elementos de aleación. Esto es lo que necesita saber.

Para aplicaciones donde la apariencia visual no es crítica, la capa de óxido natural puede ofrecer suficiente protección contra la corrosión. Sin embargo, si el aluminio se va a pintar, unir o utilizar en un entorno corrosivo, es necesario un pretratamiento para crear una superficie más estable y bien definida. La composición de las capas de óxido de aluminio puede variar según las condiciones de formación, los elementos de aleación y los contaminantes. Cuando hay agua presente durante la oxidación, también puede haber agua cristalina en la capa de óxido. La estabilidad de la capa de óxido depende de su composición.

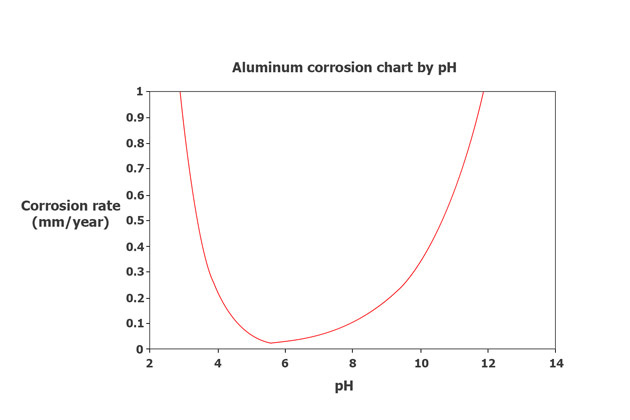

El óxido de aluminio suele ser estable en un rango de pH de 4 a 9. Fuera de este rango, el riesgo de corrosión es mayor. Por lo tanto, se pueden utilizar soluciones tanto ácidas como alcalinas para grabar superficies de aluminio durante el pretratamiento.

Elementos de aleación que afectan la corrosión.

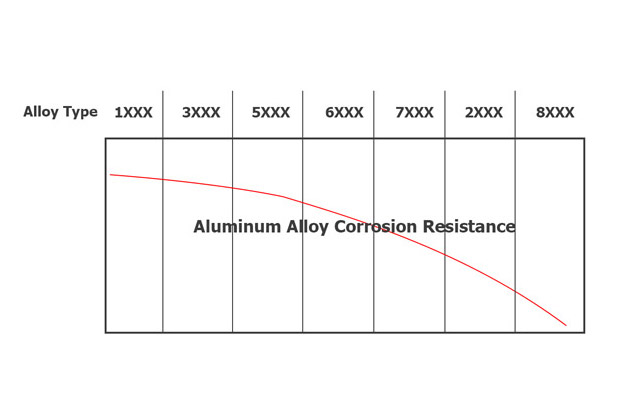

Además de las propiedades protectoras de la capa de óxido, la resistencia a la corrosión de las aleaciones de aluminio está determinada por la presencia de partículas intermetálicas nobles. En presencia de una solución electrolítica, como agua o sal, puede producirse corrosión, donde las partículas nobles actúan como cátodos y las zonas circundantes se convierten en ánodos donde el aluminio se disuelve.

Incluso partículas con pequeñas cantidades de elementos nobles pueden presentar una alta nobleza debido a la disolución selectiva del aluminio en sus superficies. Las partículas que contienen hierro reducen significativamente la resistencia a la corrosión, mientras que el cobre también la disminuye. Las altas concentraciones de impurezas, como el plomo, en los límites de grano también afectan negativamente la resistencia a la corrosión.

Resistencia a la corrosión en aleaciones de aluminio de las series 5000 y 6000

Las aleaciones de aluminio de las series 5000 y 6000 suelen tener niveles más bajos de elementos de aleación y partículas intermetálicas, lo que resulta en una resistencia a la corrosión relativamente alta. Las aleaciones de alta resistencia de la serie 2000, comúnmente utilizadas en la industria aeronáutica, suelen tener un revestimiento delgado de aluminio puro para prevenir la corrosión.

Las aleaciones recicladas tienden a contener mayores niveles de oligoelementos, lo que las hace ligeramente más susceptibles a la corrosión. Sin embargo, la variación en la resistencia a la corrosión entre diferentes aleaciones, e incluso dentro de la misma aleación, debido a los métodos de producción y los tratamientos térmicos, puede ser mayor que la causada por los oligoelementos por sí solos.

Por lo tanto, es fundamental consultar con su proveedor sobre sus conocimientos técnicos, especialmente si la resistencia a la corrosión es vital para su producto. El aluminio no es un material homogéneo, y comprender sus propiedades específicas es esencial para elegir el producto de aluminio adecuado a sus necesidades.

Siéntete libre deContáctanosSi quieres saber más.

Tel/WhatsApp: +86 17688923299 E-mail: aisling.huang@aluminum-artist.com

Hora de publicación: 31 de octubre de 2023